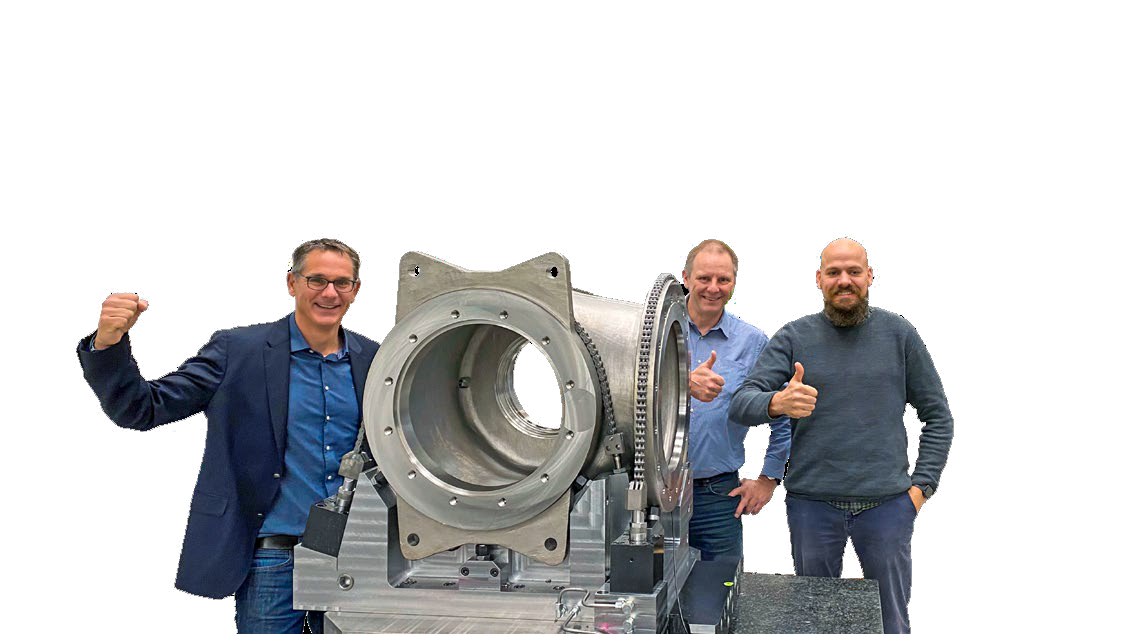

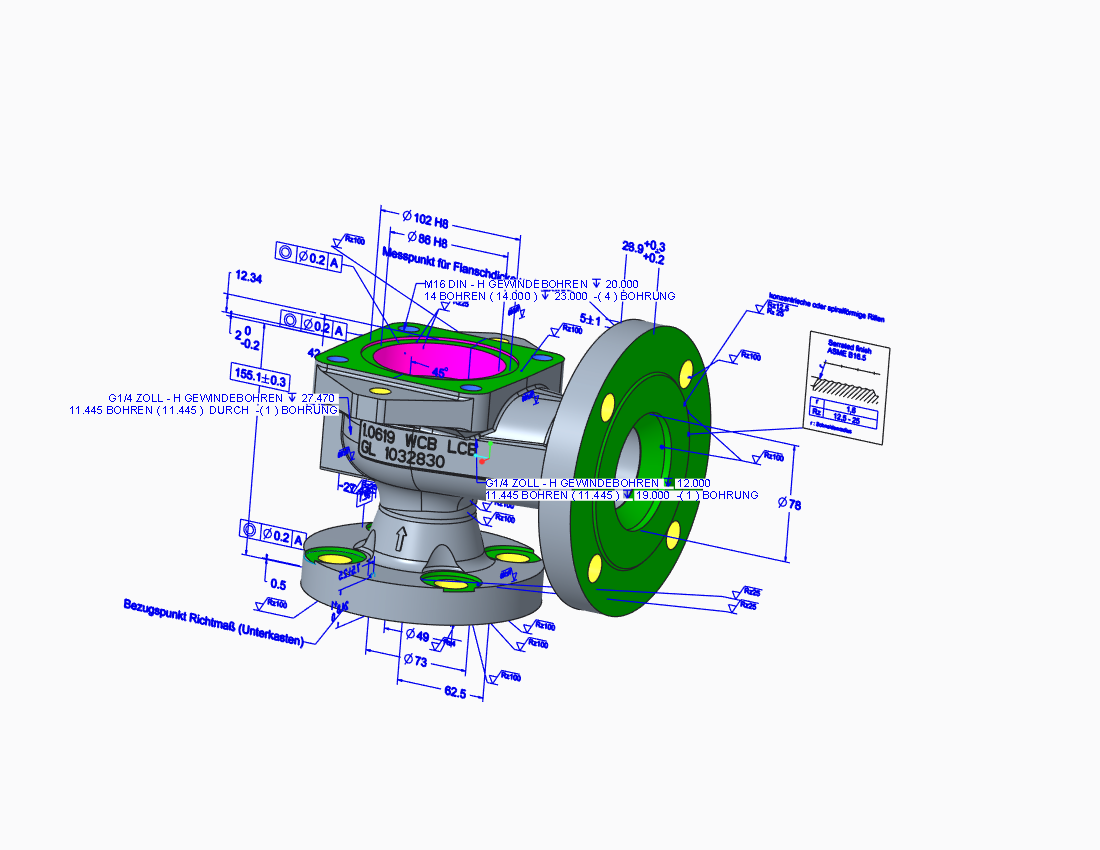

Mehr als 1.000 Kilo wiegt ein DN 400 / 16 Zoll-Sicherheitsventil der Type 441. Die Höhe beträgt fast zwei Meter. Das Handling dieser schweren und großen Teile und ihre Bearbeitung in der Produktion sind eine besondere Herausforderung. Da die Nachfrage nach diesen Ventilen bis zu einer Größe von DN 400 / 16 Zoll steigt, hat das Projekt „Think Big“ ein neues Fertigungskonzept entwickelt. So funktioniert die „Fertigung XXL“, die mit 7,2 Millionen Euro die größte Einzelinvestition in den Maschinenpark von LESER darstellt.