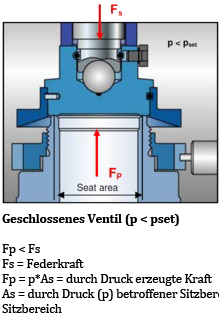

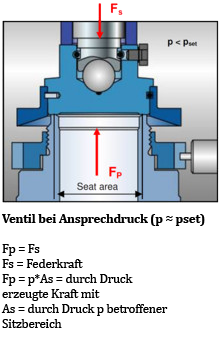

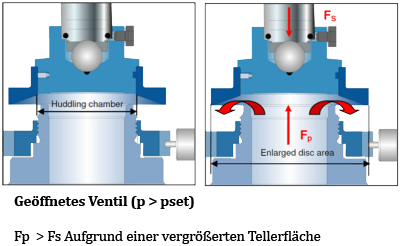

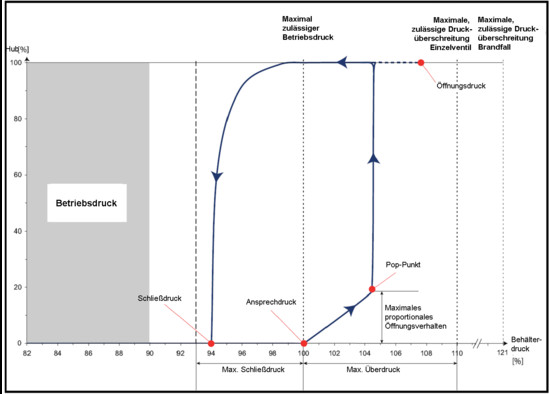

Grundfunktion eines federbelasteten Sicherheitsventils

In einem federbelasteten Sicherheitsventil wird die Schließkraft oder Federkraft durch eine spiralförmige Feder aufgebracht, die durch eine Einstellschraube zusammengedrückt wird. Die Federkraft wird über die Spindel auf den Teller übertragen. Der Teller schließt gegen die Sitzbuchse, solange die Federkraft größer ist als die Kraft, die durch den Druck am Eintritt des Ventils entsteht. Die Abbildung zeigt eine Vergrößerung des Bereichs von Sitzbuchse und Teller eines Sicherheitsventils und die auf den Teller wirkenden Kräfte.